氮化工艺技术在航空维修企业中的应用与发展前景

概论

金属材料热处理是通过:加热、保温、冷却三个操作过程,使其组织结构产生相变,得到所需要的机械性能。任何金属制造零件,如果不经过热处理改变性能,就不会成为有用的部件。在表面硬化热处理中,渗碳和氮化是化学表面硬化法的两种工艺。两者在表面硬化这一点上极相似,相同的是改变材料表面化学成分。不同的是渗碳是把低碳钢加热到相变点 以上,完全奥氏体化,即:900℃左右渗碳成高碳钢,经淬火才能硬化,经回火后才能使用。由于奥氏体转变成马氏体,比容增大,又因心部马氏体转变温度高于表面转变温度,产生温度差,促使零件产生变形,需要后续加工。

以上,完全奥氏体化,即:900℃左右渗碳成高碳钢,经淬火才能硬化,经回火后才能使用。由于奥氏体转变成马氏体,比容增大,又因心部马氏体转变温度高于表面转变温度,产生温度差,促使零件产生变形,需要后续加工。

氮化是在共折点温度 以下,即:480℃—600℃范围,将氮渗入钢件表面的过程,缓冷即可得到比渗碳层更好的耐磨性能,疲劳性能和红硬性能的氮化层。

以下,即:480℃—600℃范围,将氮渗入钢件表面的过程,缓冷即可得到比渗碳层更好的耐磨性能,疲劳性能和红硬性能的氮化层。

氮化有多种工艺种类:气体氮化和离子氮化就是常用的两种工艺技术。有两个共同点:1)同用氮化温度范围。2)氮化层形成遵守相变反应扩散原理。不同点是,前者外热源,后者是离子轰击自加热。下面分述如下:

一、气体氮化应用:气体氮化也叫强化表面层的硬氮化。氮化层硬度可达HV1000-1200。为金属零件优异的耐磨性,红硬性和疲劳强度提供了保证。为保证零件的整体性能,氮化前要进行调质处理,是为保证零件在500℃-600℃温度范围持久工作时,基体硬度不减。这就是在工业制造中,表面耐磨结构件选用气体氮化的原因。

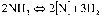

1.气体氮化过程:工件装入氮化炉,通入氨气加热至500℃-550℃氮化温度时,氨气发生分解: ,分解出的氮原子被钢表层吸附,随着氮浓度增加产生:

,分解出的氮原子被钢表层吸附,随着氮浓度增加产生: 扩散相变,形成氮化层。剩余的原子很快组合成分子氮和氢气一道从废气中排出。这种氮化过程持续50小时-70小时,氨分解率在30%左右,然后随炉冷却,可得0.35-0.45毫米氮化层。不需要氮化的部位可镀Sn和镀Ni。气体氮化虽然比渗碳能获得更好的表面性能。缺点是扩散处理时间太长而且表面有脆性层。

扩散相变,形成氮化层。剩余的原子很快组合成分子氮和氢气一道从废气中排出。这种氮化过程持续50小时-70小时,氨分解率在30%左右,然后随炉冷却,可得0.35-0.45毫米氮化层。不需要氮化的部位可镀Sn和镀Ni。气体氮化虽然比渗碳能获得更好的表面性能。缺点是扩散处理时间太长而且表面有脆性层。

二、离子氮化的应用:为了弥补气体氮化时间长而开发的方法。其实离子氮化渗扩过程就是在低压、弱真空下放电进行的气体氮化。离子氮化是在直流高压电场含氮的稀薄气体中产生辉光放电过程。所以通常也叫辉光离子氮化。又因为是离子轰击自加热,属于离子轰击热处理的一种工艺技术。

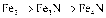

1.离子氮化的原理:把工件做为阴极,把离子轰击氮化炉作为阳极。然后将炉内抽真空达到 升(毫米汞柱)时,通入高压400-500伏直流电源。此时炉内稀薄气体发生电离,工件表面出现辉光内点,发出噼啪响声,这是在清洁脏物。随着响声消失,通入氨气,真空下降至2-5升,工件表面形成一层2-4毫米厚的紫色悦目的辉光。在辉光放电过程中,被电离的氮和氢的正离子在高压电场作用下,快速射向阴极(工件),离子轰击的动能转化成热能,使工件表面温度迅速达到氮化温度。同时轰击工件表面的一部分氮离子在夺取电子以后,直接渗入工件,而另一部分氮离子则引起阴极溅射,即从工件表面溅出电子和原子,被溅出的铁原子与氮原子(或氮离子)相结合,便在工件表面生成含氮量很高的呈蒸发状态的氮化铁。FeN中的氮在高温和离子轰击作用下不断向攻坚内部扩散,构成:

升(毫米汞柱)时,通入高压400-500伏直流电源。此时炉内稀薄气体发生电离,工件表面出现辉光内点,发出噼啪响声,这是在清洁脏物。随着响声消失,通入氨气,真空下降至2-5升,工件表面形成一层2-4毫米厚的紫色悦目的辉光。在辉光放电过程中,被电离的氮和氢的正离子在高压电场作用下,快速射向阴极(工件),离子轰击的动能转化成热能,使工件表面温度迅速达到氮化温度。同时轰击工件表面的一部分氮离子在夺取电子以后,直接渗入工件,而另一部分氮离子则引起阴极溅射,即从工件表面溅出电子和原子,被溅出的铁原子与氮原子(或氮离子)相结合,便在工件表面生成含氮量很高的呈蒸发状态的氮化铁。FeN中的氮在高温和离子轰击作用下不断向攻坚内部扩散,构成: 的相变扩散过程,形成致密度更高的氮化层。由于离子轰击自加热原因,开始氮化的温度也降低到350℃。所以气体氮化用50-70小时得到渗层0.3-0.45毫米。离子氮化只需要6-9小时,而渗层质量无脆性层,性能优越耐用。

的相变扩散过程,形成致密度更高的氮化层。由于离子轰击自加热原因,开始氮化的温度也降低到350℃。所以气体氮化用50-70小时得到渗层0.3-0.45毫米。离子氮化只需要6-9小时,而渗层质量无脆性层,性能优越耐用。

缺点:1)离子轰击自加热,空间温度不能反映零件实际温度,准确温度要目测零件颜色。2)零件装在接有阴极的工件盘上,要在直流高压电场中扩渗,不能随意摆放,零件间距要大于2厘米,以防发生弧光放电烧损零件。因此离子氮化,只限于重要零件单件和少量零件生产。大批量连续氮化的零件还在选用气体氮化。

三、离子轰击氮化在航空维修企业的发展

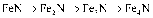

离子轰击氮碳共渗工艺技术是在离子轰击氮化基础上增加了碳元素。在表面强化热处理中又叫软氮化,其实质是含有了活性氮和碳原子的介质。共渗温度要提高至550℃-570℃,因为570℃左右氮在d相中最大溶解度约为0.1%,而碳的溶解度约为0.005%,但是共渗开始后,活性炭原子在零件表面很快就形成许多细小 质点,它使

质点,它使 及

及 化合物能较快形成,对氮化过程起着媒介和加速作用。由此离子轰击氮碳共渗比离子氮化渗速还要快。但是碳原子的存在使扩散层的表面硬度要低于离子轰击氮化,可是又由于两种元素的综合作用,使耐疲劳强度与表面耐磨性比离子氮化层更强,更好用。

化合物能较快形成,对氮化过程起着媒介和加速作用。由此离子轰击氮碳共渗比离子氮化渗速还要快。但是碳原子的存在使扩散层的表面硬度要低于离子轰击氮化,可是又由于两种元素的综合作用,使耐疲劳强度与表面耐磨性比离子氮化层更强,更好用。

选用离子轰击氮碳共渗代替其他氮化,用于航空发动机火焰筒40CrNiMoA钢制固定销。1987年10月原民航成都维修工程公司和大连海运学院金材所合作完成的(离子轰击氮碳共渗在航空维修产品上的应用)课题通过鉴定。1988年获中国民航科技进步一等奖!1989年获得国家科技进步二等奖!把用气体氮化工艺热处理的固定销和用离子轰击氮碳共渗工艺热处理的固定销,在实验室进行了机械性能对比试验,后装入航班飞机发动机进行使用性能对比试验。结果是经离子轰击氮碳共渗工艺热处理的固定随后就用于阿依-20,阿依-24发动机。并在TA-6B发动机小三发试修中,对三种尺寸的固定销共145件,使用离子轰击氮碳共渗工艺技术后,全部合格!随着发动机修理量的增加,生产线固定销零件一次就有2-3百件,周期很短。当时拥有一台15KW—离子轰击炉。按定型工艺要求:每炉装24件/炉,这样加班加点也跟不上进度。做为现场工程师为提高装炉量,开始研究间距。

1.工艺规程限制零件装炉量的原因是:零件间距大于2厘米,是为防止产生弧光放电,烧损零件而定。

1)产生弧光的原因及解决方法。

离子轰击加热是在正常辉光放电区进行,产生弧光电流有两种可能:

a.辉光放电开始后,首先清洁零件表面脏物,发出噼啪响声,声音大时,从操作台直流电表可看出,电流指数会自动升高。解决的方法:零件清洗后,在电炉中用200℃烘干。保证了零件在辉光放电时,发出的噼啪响声微弱而短暂。

b.按供电要求,装炉工件总起辉面积按2-5 。超过时,正常辉光放电区操作就会进入异常辉弧光放电区!产生电压急降,电流急增的弧光放电!问题产生:增加装炉量,要减少表面积。

。超过时,正常辉光放电区操作就会进入异常辉弧光放电区!产生电压急降,电流急增的弧光放电!问题产生:增加装炉量,要减少表面积。

2.发明小电流,密集,重叠装炉法。

图示装炉法:

2)说明小电流、密集、重叠装炉法的作用。

a. 小电流:零件间距1毫米后,包裹零件辉光层2-3毫米,自然重叠,能量叠加!原24件/炉保温电流3-6安。新装96件/炉,保温电流1-3安。零件增加4倍,电流减少1倍。

b. 密集:零件摆放密集后,炉膛空间热密度增加,操作电流稳定。

c. 重叠:零件非渗面重叠后,产生屏蔽效果,零件被轰击总面积减少1/3。自然加热零件热蓄量增大,保证扩散温度稳定。产品合格率由原来85%提高至98%!

3)小电流、密集、重叠装炉法为离子轰击热处理满负载装炉走出了一条新路。属国内外首创!

① 与固定销同材料、同形状的零件选用氮化工艺时,可按离子轰击,小电流,密集,重叠装炉法执行工艺。

② 杆状零件可按离子轰击,小电流、密集法执行工艺。

③ 筒状,有凸凹面和盲孔的零件重新研究装炉方法,确定后可按离子轰击,小电流、密集法执行工艺。

四、离子氮碳共渗工艺技术代替气体氮化工艺技术的缘由:1)达到航空产品40CrNimoA钢制固定销渗层0.45毫米要求,新工艺需9小时,原工艺需60小时。2)同样的渗层深度与表面硬度,确有不同使用效果。经新工艺氮化的固定销顶原工艺氮化的固定销,有成倍的使用周期!遵循着相同的扩散机理,那么使用差别的奥妙在哪里呢?原因是新工艺使用离子轰击自加热,施加于零件的瞬时应力是负压应力!原工艺使用电阻絲(丝)外加热,因热膨胀使固定销呈正拉应力状态!比如:固定销的抗拉强度100 ,它本身抗拉力100

,它本身抗拉力100 。当外力拉应力的总和达到这一数值时,固定销就会断裂。如果固定销中有负20

。当外力拉应力的总和达到这一数值时,固定销就会断裂。如果固定销中有负20 的负压应力,则在100

的负压应力,则在100 的拉应力下不断裂,只有在120

的拉应力下不断裂,只有在120 下才会断裂,与此相反,如果固定销中有证20

下才会断裂,与此相反,如果固定销中有证20 的正拉应力,因为已经施加了20

的正拉应力,因为已经施加了20 的拉应力,所以在80

的拉应力,所以在80 的外力作用下就断裂了!说明残余负压应力使固定销强度升高!残余正拉应力使固定销强度减弱!负压力好比储蓄了力量,正拉应力好比是借债失去了力量。这就是新工艺比原工艺,在相同渗层深度和表面硬度而离子轰击氮碳共渗的零件有更高耐磨性能的重要原因!

的外力作用下就断裂了!说明残余负压应力使固定销强度升高!残余正拉应力使固定销强度减弱!负压力好比储蓄了力量,正拉应力好比是借债失去了力量。这就是新工艺比原工艺,在相同渗层深度和表面硬度而离子轰击氮碳共渗的零件有更高耐磨性能的重要原因!

在航空界,飞机发动机分为公制和英制两大类。各型发动机在结构上都有火焰筒固定销零件。因零件的工作环境温度都在500℃-600℃范围!要求零件具有红硬性,故制造固定销零件时,只能选用氮化材料,并通过氮化工艺才能达到固定销在500℃-600℃范围保持稳定的耐磨性能和抗疲劳强度!现在国内外制造业还在使用气体氮化!我们是首先采用<离子轰击氮碳共渗>代替气体氮化的航空维修企业!我发明的<离子轰击氮碳共渗,小电流、密集、重叠装炉法>解决了航空产品40CrNimoA钢制固定销装炉量问题!并形成了生产力!工艺扩展虽然中断了20多年!依然能为各机型发动机火焰筒固定销提供,单个零件顶几个零件使用的高质量性能!提供一炉顶几炉装载量的高效率!让修理成本降低,获得源源不断的经济效益和社会效益!